Logística e produção se tornam uma só

"Quantos mais componentes produzíamos e mais complexa se tornava a produção, mais se tornava em um buraco negro", recorda Kevin Mahler, COO da VACOM GmbH. A empresa fundada em 1992, com sede em Jena, produz componentes para aplicações desde alto vácuo até vácuo ultra alto. Com sucesso, visto que a demanda por componentes a vácuo ultralimpos está presente em cada vez mais setores, por exemplo, na pesquisa, na fabricação de chips ou para a alimentação de óticas e exibições. Somente no último ano e meio, a empresa aumentou para mais de 100 pessoas. Atualmente, a VACOM emprega cerca de 350 funcionários, anunciou mais 120 postos e faz parte dos fornecedores líderes europeus de tecnologia de vácuo.

Produção altamente complexa

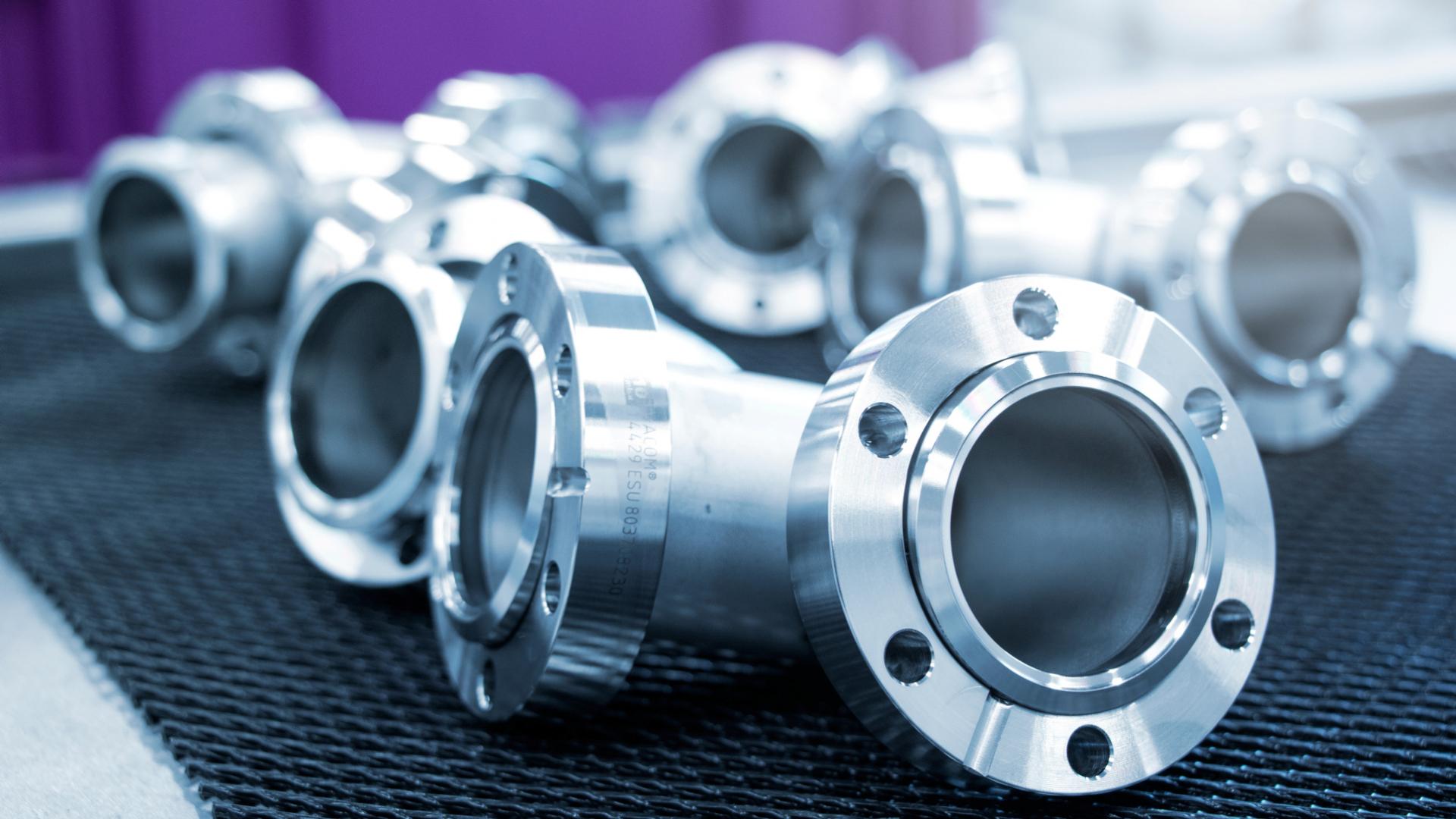

O crescimento acelerado coloca a empresa perante novos desafios: gerenciar os processos de modo eficiente e, simultaneamente, manter a visão significa um grande esforço. "Nossos produtos são extremamente complexos, são parcialmente compostos de várias centenas de componentes", explica Mahler. A maioria destes componentes, como, por exemplo, flanges, é produzida pela própria VACOM, em lotes com tamanhos de até 1000 peças. "Produzimos produtos complexos, como nossas câmaras de vácuo para esferas ou cilindros, de modo personalizado conforme os requisitos do cliente." O tamanho típico do lote é, neste caso, de no máximo dez peças: "construção de protótipos em série", como denominado por Kevin Mahler. Os elementos pré-moldados são trocados repetidamente no processo de produção entre cada passo de trabalho e as máquinas de ferramentas. Desse modo, não é possível uma produção em linha clássica. Mesmo os sistemas clássicos de controle da produção, como o Kanban, não podem ser usados na VACOM, já que raramente é necessário o mesmo componente em uma estação. Por isso, no início do processamento de um pedido, os funcionários da VACOM tiveram de organizar por completo o material necessário e, depois, distribui-lo pelas diversas estações de trabalho e máquinas.

A busca de material demanda muito tempo

"Introduzimos produtos semiacabados e matérias-primas na produção e obtivemos um produto final", descreve Mahler. "Sabíamos o que se estava passando na produção, mas não onde os materiais individuais se encontravam exatamente em que momento." Por isso, a VACOM apenas conseguia reagir com dificuldade a alterações. "Assim, os nossos funcionários necessitavam de cada vez mais tempo para procurar componentes e conseguirem colocá-los em sua estação de trabalho. Isto acabou se agravando ao ponto de termos pelo menos um colega por turno que não fazia outra coisa se não procurar material", resume Kevin Mahler. Em uma equipe de produção de, então, 50 pessoas, isso era claramente demasiado.

A caminho da Smart Factory

Por isso, a VACOM optou por converter a produção em uma "Smart Factory". Para isso, Mahler, com sua equipe, gerou uma fábrica transparente: em uma imagem digital, eles definiram como os componentes individuais que devem passar pela produção e quais etapas de trabalho devem ser executadas no processo. "Apenas então será evidente onde se encontra o quê, o que está sendo feito atualmente e quem está trabalhando em qual máquina", declara Kevin Mahler. Estes dados constituíram a base para a segunda etapa do caminho para a fábrica inteligente, a concretização de uma produção com capacidade de resposta. Para o efeito, a VACOM aposta, por um lado, no sistema de execução de manufatura (MES) HYDRA da MPDV Mikrolab GmbH e, por outro, no sistema de gerenciamento de armazém viadat (WMS) da viastore SOFTWARE, que já está gerenciando o armazém automático existente. O gerenciamento conjunto de dados do WMS, MES e SAP ERP permite reagir rapidamente às alterações do cliente ou às novas necessidades.

Em 2019, seguiu-se a nova etapa para a Smart Factory: a fábrica auto-ajustável. Inicialmente, Kevin Mahler deliberou uma automação contínua da logística de produção e consequentemente o uso de robôs de transporte. Para o efeito, recorreu à viastore: "Os especialistas explicaram que a utilização de robôs de transporte era padrão no viadat." No entanto, neste caso específico, tratava-se do fornecimento logístico da produção. Isso significava que o WMS tinha de receber um pedido do MES após cada etapa de modo a controlar os robôs de modo adequado. Até à data, não existia uma conexão padrão deste tipo de MES e WMS. No entanto, para se permitir uma integração exatamente desse tipo, a viastore já estabelecera uma parceria estratégica com a MPDV há algum tempo; a empresa de software de onde o MES da VACOM provém.

Conexão de WMS e MES

Na versão atual, o viadat dispõe de uma interface padrão que permite o intercâmbio de dados com o HYDRA. "Mediante esta interface também é possível conectar outras soluções MES correntes com o viadat", explica Simon Kallinger, que dirigiu o projeto para a viastore na VACOM. Para isso, a VACOM reuniu todos os envolvidos à mesa. Juntos definiram como podiam integrar os sistemas em detalhe e quais as competências principais que cada um teria de concretizar. O resultado foi uma integração estreita de ambos os sistemas, "em que o WMS, o MES e o SAP são parceiros em pé de igualdade e têm poder de decisão próprio", realça Kevin Mahler. "Isso significa que o MES e o WMS transmitem informações de modo independente, sem ter de passar pelo circuito do SAP." Eles controlam os pedidos automaticamente para as cerca de 45 estações de trabalho na produção, bem como para os seis robôs de transporte.

Dois sistemas que se controlam autonomamente

Em última análise, o SAP é, nesta colaboração de sistemas, apenas responsável pela geração de pedidos e transmite o pedido de produção com a lista de peças ao HYDRA. O MES assume o planejamento detalhado (qual máquina, qual ferramenta, qual material, qual funcionário) e transmite depois uma lista de peças, incluindo o agendamento, ao viadat. Esta, por sua vez, gera pedidos de reabastecimento para a respectiva necessidade logística por operação, que são armazenados no armazém tipo supermercado do galpão de produção. Isto reduz o espaço de armazenagem intermédio nas estações de trabalho individuais. Pouco antes do processamento, o WMS emite uma instrução de transporte e um robô leva o material para a estação de trabalho. Aqui, o material é novamente armazenado em pequenas prateleiras, antes de finalmente seguir para o processamento. Assim, as capacidades nas máquinas de processamento podem ser usadas do modo ideal. O operador coloca o pedido pronto em um buffer de saída e digitaliza-o. Por sua vez, isso aciona uma instrução no viadat, fazendo com que, seguidamente, um robô leve o produto para o armazém tipo supermercado ou diretamente para a estação de trabalho seguinte. "Assim, o viadat também entra em ação entre as etapas de trabalho individuais, o MES e o WMS comunicam continuamente um com o outro", descreve Kevin Mahler. Simon Kallinger completa: "Implementamos um verdadeiro conceito 'just-in-time'. O viadat conhece as capacidades nos locais de reserva, podendo, desse modo, planejar enchê-los continuamente, permanecendo assim o material preparado atempadamente antes da próxima operação."

Clientes e funcionários são beneficiados

Isso representa um enorme aumento de eficiência para os funcionários nas estações de trabalho, esclarece Kevin Mahler. "Os colegas não têm de procurar o respectivo material, nem de carregar caixas. Tudo o que precisam para a etapa de produção é fornecido diretamente na estação de trabalho. Eles mesmos apenas têm de se equipar e processar." Desse modo, são aliviados de atividades exigentes e indesejadas e apenas fazem aquilo para que foram treinados e que apreciam. Mas isso é válido não somente para quem trabalha nas máquinas mas também para o pessoal especializado, que trata da organização e desenvolvimento da produção. Graças à transparência proporcionada pela conexão do WMS e do MES, eles sabem sempre onde se encontra que material, como está a ocupação das máquinas e até onde avançou o processamento do produto. "A carga de trabalho deles é substancialmente reduzida", explica Mahler, confiante. "Apenas quando os sistemas não conseguem resolver determinados problemas, por exemplo, por faltar um componente no armazém, é chamada uma pessoa para ajudar. Portanto, os funcionários não são mais usados como transportadores de caixas mas como solucionadores de problemas."

Eficiência geral aumentada significativamente

Até os clientes da VACOM beneficiam com a produção inteligente, como diz Kevin Mahler: "O gerenciamento de estoques é otimizado, os tempos de imobilização e ociosos são extremamente reduzidos. Nossa capacidade aumenta e os tempos de passagem diminuirão. Além disso, conseguimos fornecer nossos clientes mais depressa." Somente com o estado da fábrica auto-ajustável, o OEE, a eficiência global de equipamento, aumentou entre cinco a dez porcento na produção da VACOM. Kevin Mahler espera cinco a dez porcento a mais quando a otimização atual estiver concluída e tem a certeza: "Apenas quem consegue responder depressa e de modo flexível aos desejos dos clientes, sem gerar caos, permanece no mercado com sucesso a longo prazo. Considerar a produção e a logística como pares de sapatos distintos deixará de funcionar no futuro."