Metabo macht Produktionslager zukunftssicher

Mit guter Vorplanung und Teamarbeit zum erfolgreichen Retrofit

Zahlreiche Komponenten waren abgekündigt. Das war eine Herausforderung für den reibungslosen Betrieb des 24 Jahre alten Produktionslagers von Metabo in Nürtingen. Mit einer detaillierten Anlagenanalyse zeigten die Retrofit-Experten von viastore alle kritischen Elemente auf und erstellten eine verbindliche Roadmap für die erforderlichen Maßnahmen. So konnte Metabo mit einer guten Vorplanung die dreiwöchige Modernisierungsphase ohne Lieferengpässe bewältigen und die Verfügbarkeit des Lagers wieder langfristig sicherstellen.

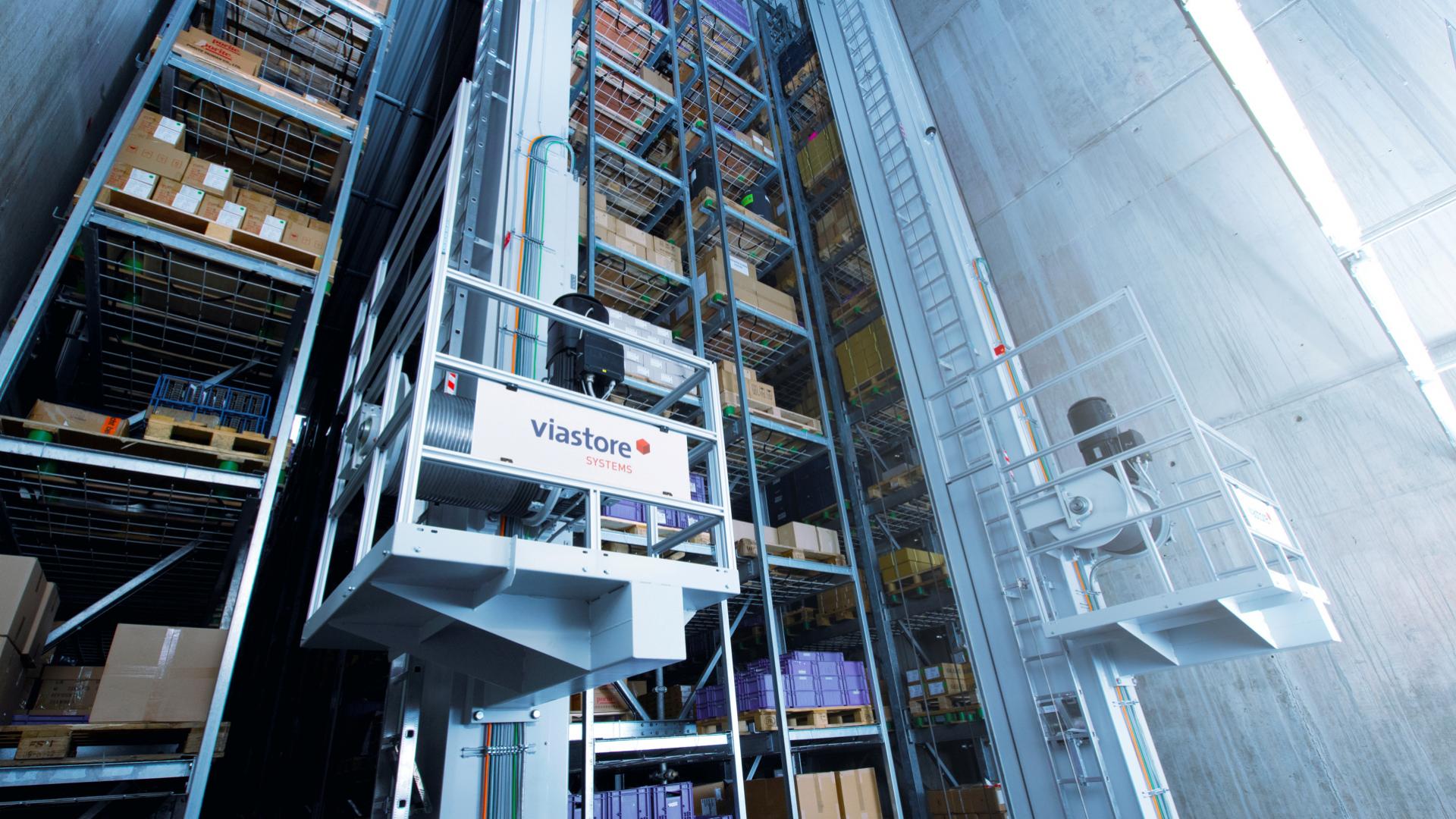

1995: Das Jahr, in dem Österreich, Schweden und Finnland der EU beitreten, führende Elektronikhersteller sich auf einen gemeinsamen Standard für DVDs einigen, Christo den Reichstag in Berlin verhüllt. Und in dem Metabo, traditionsreicher Hersteller von Elektrowerkzeugen für professionelle Anwender, seinen Umsatz auf fast eine halbe Milliarde D-Mark steigert. Damals lässt das Nürtinger Unternehmen von dem in Stuttgart ansässigen internationalen Anbieter von Intralogistik-Systemen viastore SYSTEMS ein neues automatisches Lager zur Versorgung der Produktion bauen, um Kapazitäten für weiteres Wachstum zu schaffen.

Mit Erfolg: Heute kratzt Metabo an der Umsatzmarke von 500 Millionen Euro – und das Lager versorgt die Montage immer noch sicher mit Bauteilen und Rohwaren. Dennoch war die Zuverlässigkeit nach 24 Jahren nicht mehr ganz gegeben, wie Dennis Bosch, Leiter Logistik im Hauptwerk, erklärt: „Wir hatten zwar schon 2005 den Materialflussrechner modernisiert, doch nahm die Anzahl der Störungen mit den Jahren zu, auch wenn sie noch nicht ausuferte.“

Das Risiko eines Stillstands wollte Metabo vermeiden, denn das Lager muss immer verfügbar sein – die Produktion beim Werkzeughersteller ist so strukturiert, dass nach maximal vier Stunden Nachschub am Verbauort liegen muss. „viastore hat uns regelmäßig daran erinnert, dass in unserer Anlage veraltete Komponenten ein Risiko für die Verfügbarkeit darstellen“, schildert Bosch.

Anlagenanalyse als Basis

Schließlich fiel 2018 die Entscheidung, die Verfügbarkeit des Lagers und eine zuverlässige Funktion zu erhöhen und für die nächsten Jahre zu sichern. „Hierfür hat viastore den Zustand der gesamten Anlage umfangreich analysiert“, sagt Dennis Bosch. Lars Breuer, stellvertretender Leiter Retrofit bei viastore, erläutert: „Gerade weil Logistikanlagen immer komplexer werden, ist eine Analyse äußerst wichtig.“

Die Retrofit-Experten untersuchen den Zustand jeder Komponente und jedes Bauteils des Lagersystems. Bis zu drei Wochen kann solch eine Anlagenanalyse dauern – aber der Aufwand lohnt sich. Denn als Ergebnis erhält der Betreiber eine grafische Übersicht, die jedes Bauteil hinsichtlich seines Modernisierungsbedarfs bewertet und in Form einer Ampel darstellt: Zeigt die Ampel „grün“, besteht kein Handlungsbedarf, „gelb“ sollte im Auge behalten werden und „rot“ erfordert schnellstmögliche Maßnahmen. „Mit dieser Analyse arbeiten wir die Risiken sehr klar heraus und können entsprechende Handlungen ableiten. Zudem erarbeiten wir Vorschläge zur Reorganisation, da sich die Prozesse unserer Kunden im Laufe der Jahre oft ändern“, veranschaulicht Breuer.

Alles auf rot

„Bei uns stand kaum eine Ampel auf Grün“, erinnert sich Dennis Bosch. Lars Breuer geht ins Detail: „Sehr viele Komponenten waren abgekündigt. Gerade für die alten S5-Steuerungen in der Fördertechnik und in den Regalbediengeräten waren keine Ersatzteile mehr verfügbar.“ Vor allem aber war die Hardware der IT veraltet. Sie setzte unter anderem noch für die Kommunikation mit der Fördertechnik auf das alte Bussystem Sinec L2 FMS, für das es inzwischen keine Schnittstellenkarte mehr gab.

„Dabei hat uns die Cyberattacke 2017 nachhaltig die Augen geöffnet“, erinnert sich Dennis Bosch. Damals infizierte der Virus Petya mehr als 1.000 Arbeitsplatzrechner sowie 350 Server bei Metabo und verursachte eine tagelange Produktions- und Lieferunterbrechung. Alle betroffenen Systeme mussten komplett neu aufgesetzt werden – die bereits abgekündigten Schnittstellenkarten konnten nur mit Mühe noch irgendwo organisiert werden. „Das hat uns noch einmal klar gemacht, was Verfügbarkeit bedeutet“, betont Bosch.

Auf Basis der Anlagenanalyse entschied das Unternehmen, nicht nur einzelne Komponenten zu modernisieren, sondern ein gesamtheitliches Retrofit durchzuführen. „Die dafür nötigen Vorarbeiten waren nicht ohne“, erinnert sich Dennis Bosch. „Denn wir mussten die Artikel, die im Zeitraum der Modernisierung in der Produktion benötigt wurden, aus dem Lager holen und an anderen Orten im Werk unterbringen – in einem extra errichteten Zelt, aber auch direkt in den verschiedenen Abteilungen.“

Damit Metabo das planen konnte, hat viastore mit der Anlagenanalyse zugleich einen zeitlichen Rahmen definiert, den das Unternehmen für das Retrofit benötigen würde. In einer Roadmap wurde detailliert festgehalten, welche Arbeiten wann ausgeführt werden würden. „So wussten wir genau, wann und wie lange die Anlage stehen würde“, erläutert Bosch. „Zudem konnten wir sagen, welche und wie viele Artikel aus dem Lager wir extern unterbringen mussten und was wir zu welchem Zeitpunkt zu tun hatten.“ Das half auch bei der Abstimmung mit allen anderen Beteiligten im Unternehmen, zum Beispiel mit den Abteilungen, in denen wir Platz für die zwischenzeitliche Lagerung der benötigten Artikel schaffen mussten. „Beindruckend war, dass viastore die Roadmap zu nahezu 100 Prozent eingehalten hat“, betont Dennis Bosch.

In drei Wochen umfassend modernisiert

In den drei Wochen vor Ostern 2019 ist die Logistikanlage von Grund auf modernisiert worden: Die alten S5-Steuerungen wurden durch moderne S7 ersetzt, der Verschiebewagen – er verbindet die Auslagergassen der Regalbediengeräte (RBG) mit den Kommissionierstationen – erhielt einen neuen Antrieb. Auch die Steuerungen und Antriebe der drei Brandschutztore, die den Regalbereich im Brandfall von der Vorzone und der restlichen Halle abtrennen, wurden modernisiert. „Hier war eine eigene Steuerung des Herstellers installiert, die ebenfalls inzwischen abgekündigt war“, erklärt Gregor Rentschler, der als Projektmanager von viastore für das Retrofit vor Ort verantwortlich war. „Mit den neuen Steuerungen haben wir eine Freifahrtsteuerung inklusive Notstromversorgung realisiert – damit ist sichergestellt, dass im Brandfall die Förderstrecke an den Brandtoren freigefahren wird und die Tore sicher schließen können.“ Ein Aspekt, den die Brandschutzversicherungen heute fordern.

Auch der Materialflussrechner wurde überarbeitet: Er ist nicht mehr als Hardware ausgeführt, sondern läuft auf einem virtuellen Server, der sich auf einem Großrechner befindet und entsprechend gesichert wird. Die Visualisierung erhielt ebenfalls ein Update. Die Regalbediengeräte und die Fördertechnik wurden auf ein aktuelles Bussystem modernisiert. Die S7-Steuerung der Fördertechnik ist schließlich über Ethernet an übergeordnete Systeme angebunden, sodass fortan eine Fernwartung der Anlage bis in jede einzelne Komponente möglich ist.

Die spektakulärste Maßnahme war der Austausch der alten Regalbediengeräte. „Wir wussten, dass unser Verschiebewagen noch Leistungsreserven hatte“, erläutert Dennis Bosch. „Daher wollten wir mit dem Retrofit auch gleich die Leistung der RBG steigern.“

viastore hat daraufhin durchgerechnet, was das Ersetzen der RBG durch aktuelle Modelle im Vergleich zu einer reinen Modernisierung der alten Geräte an Leistungsgewinn bringen würde – und wie hoch dabei die Mehrkosten wären. „Mit komplett neuen, dynamischeren RBG erzielen wir eine Leistungssteigerung von 30 Prozent“, schildert Lars Breuer. Da fiel die Entscheidung leicht. Die beiden alten Geräte sowie die Fahrschienen wurden durch zwei Dachluken aus-, die neuen RBG auf gleichem Weg eingebracht.

Funktionierende Teamarbeit

Die Betriebsfeuerwehr hat für die Sicherung auf dem Dach gesorgt und darüber hinaus beim Ein- und Ausbringen der Masten geholfen. „Dieses gemeinsame Stemmen des Projekts mit den Metabo-Mitarbeitern hat die Arbeit besonders gemacht“, betont Gregor Rentschler. Ein Zeichen für dieses gute Miteinander ist nicht zuletzt der selbstgebackene Kuchen, den Dennis Bosch auf die Baustelle gebracht hat. „Die Verpflegung war top“, räumt Gregor Rentschler mit einem Lächeln ein und unterstreicht noch einmal: „Es ist wichtig, dass bei einer derartigen Maßnahme das Zusammenspiel von unseren Fachleuten und den Mitarbeitern beim Kunden funktioniert.“

Dennis Bosch bestätigt, „dass das Team ein Schlüssel war, um das Gesamtprojekt so erfolgreich umzusetzen.“ Ihm ist es daher wichtig, dass sein Kernteam von Metabo namentlich erwähnt wird: „Ich ziehe den Hut vor Uwe Hennig, Mike Kießig, Steffen Killer, Martin Lehr, Tobias Fuchs, Kevin Rebelo und der gesamten Logistikmannschaft. Sie alle haben eine überragende Leistung gebracht. Auch die anderen Kollegen und Bereiche, die in die Vor- und Nachbereitung involviert waren, haben Großartiges geleistet – eine klasse Teamleistung.“

Obwohl die modernisierte Anlage erst seit wenigen Monaten in Betrieb ist, zeigen sich schon Erfolge: „Noch ist es zu früh, um konkrete Zahlen zu nennen“, berichtet Dennis Bosch. „Aber ich gehe davon aus, dass die Leistungssteigerung sich im zugesagten zweistelligen Bereich einpendeln wird. Die Kollegen im Lager haben bereits festgestellt, dass die Anlage schneller läuft. Nicht nur die Ware ist zügiger draußen, auch die Datensätze stehen jetzt blitzschnell bereit.“

Über die Fernwartung lassen sich Ereignisse rasch online beheben. Zudem wird der Energieverbrauch sinken, da in den neuen RBG eine Zwischenkreiskopplung für einen internen Energieausgleich von motorischen und generatorischen Lasten sorgt. „Das gesamte Retrofit-Projekt verlief sehr gut“, resümiert Dennis Bosch zufrieden. Unternehmen, die eine Modernisierung ihrer Anlage beabsichtigen, empfiehlt er, „sich ausreichend Zeit für die Vorplanung zu nehmen – das sollte man nicht unterschätzen. Die Anlagenanalyse und die detaillierte Roadmap von viastore sind dafür eine verlässliche Basis.“